شستشوی ممبران های دستگاه آب شیرین کن اسمز معکوس (RO) دز زمان بموقع و روش صحیح در یک دستگاه آب شیرین کن ( صنعتی ، دریایی و یا کشاورزی ) ، یکی از مهمترین فعالیت هایی است که باعث افزایش طول عمر دستگاه RO و بهبود عملکرد دستگاه ها و سیستم های تصفیه آب صنعتی و دریایی می شود . در این مقاله، نکات و پیشنهادات مهمی در مورد شستشوی ممبران ها ( فیلتر ها ) نوشته شده است. اما در صورت در اختیار داشتن دفترچه راهنمای ممبرین ها ، استفاده از این دفترچه در اولویت است .

شستشوی ممبرین ها

ممبران های دستگاه اسمز معکوس RO ، با مرور زمان و با کارکردن و تصفیه آب ، به تدریج توسط رسوبات معدنی، مواد بیولوژیکی، ذرات کلوئیدی و مواد آلی غیر محلول، دچار گرفتگی می شوند. با جمع شدن لایه های رسوب روی سطح ممبران ها ، شاهد کاهش جریان خروجی آب تصفیه شده، کاهش میزان نرمال دفع املاح و یا هر دو مورد خواهیم بود. مشاهده ی برخی نشانه ها در دستگاه اسمز معکوس RO به معنی این است که ممبران ها نیاز به شستشوی دارند .

ممبران دستگاه اسمز معکوس RO ،در صورت وجود هر یک از شرایط زیر ، باید توسط مواد شیمیایی مناسب شستشوی شوند :

– کاهش جریان خروجی آب تصفیه شده ( Normalized Permeate Flow ) به میزان 10%

– افزایش مقدار نرمال عبور نمک از دستگاه اسمز معکوس ( Normalized Salt Passage ) به میزان 5% تا 10%

– افزایش میزان افت فشار (فشار آب ورودی منهای فشار پساب ) نرمال شده (Normalized Pressure Drop) به میزان 10% تا 15%

در صورت بوجود آمدن هر کدام از شرایط فوق در دستگاه و تاخیر در شستشوی ممبران های دستگاه اسمز معکوس RO ، این احتمال را به وجود می آورد که دیگر ممبران به عملکرد اولیه خود برنگشته و ضمناً مدت زمان بین شستشوی ها کوتاه شده و میزان گرفتگی ممبران ها نیز سرعت بیشتری پیدا کند.

میزان افت فشار هر مرحله (Stage) از سیستم تصفیه آب اسمز معکوس، می بایست بصورت منظم اندازه گیری و ثبت شود. در صورت وجود گرفتگی منافذ ورودی ممبران، مقدار این افت فشار، افزایش پیدا خواهد کرد.

نکته ای که می بایست در نظر داشت، این است که جریان آب تصفیه شده خروجی دستگاه در صورت کاهش دمای آب ورودی، افت می کند. در این شرایط، این یک پدیده طبیعی است و الزاماً نشان دهنده نیاز ممبران به شستشو نیست.

پیش تصفیه نامناسب سیستم دستگاه اسمز معکوس Ro ، عدم کنترل فشار و یا افزایش بازیافت، عواملی هستند که می توانند باعث کاهش جریان آب تصفیه شده و یا افزایش عبور نمک شوند. لذا با مشاهده این علائم، پیش از اقدام به شستشوی ممبران ها ، می بایست ابتدا علل فوق را بررسی نمود. چه بسا با بررسی و رفع مشکلات فوق الذکر، نیازی به شستشوی ممبران نباشد.

نکاتی مهم در خصوص شستشوی ممبران های دستگاه RO

1- از هر ماده شیمیایی که برای شستشوی ممبران ها استفاده می کنید، به نکات ایمنی بیان شده توسط شرکت سازنده آن در زمان حمل، نگهداری، استفاده و حتی دور ریز توجه کرده و آنها را به دقت رعایت کنید.

2- پیش از شروع شستشوی ممبران ها و سیرکوله شدن مواد شیمیایی در سیستم، اطمینان حاصل کنید که ماده شیمیایی مورد استفاده به صورت کاملاً محلول در آمده باشد.

3- توصیه می شود که ممبران های RO ، پس از شستشو با مواد شیمیایی، با آب با کیفیت بالا و عاری از کلر و با دمای بالاتر از 20 درجه سانتیگراد شسته شوند. برای این منظور، می توان از آب تصفیه شده شده سیستم (Permeate) و یا آب مقطر استفاد نمود. برای انجام این کار، ممبرانها پس از شستشو با مواد شیمیایی، ابتدا با دبی و فشار کم با آب تمیز شستشو داده شوند تا در این بخش، عمده مواد شیمیایی از سیستم خارج شود. سپس با جریان و فشار نرمال، این فلاشینگ ادامه پیدا کند. لازم به ذکر است حتی با انجام عملیات فلاشینگ، باز هم احتمال حضور مواد شیمیایی در بخش آب تصفیه شده (Permeate) دستگاه RO وجود خواهد داشت. لذا، پس از شستشوی ممبرانها با مواد شیمیایی، آب تصفیه شده تولیدی (Permeate) دستگاه به مدت زمان حداقل 30 دقیقه می بایست به مجرای تخلیه فاضلاب (Drain) هدایت شده و سپس دستگاه RO در مدار قرار گیرد.

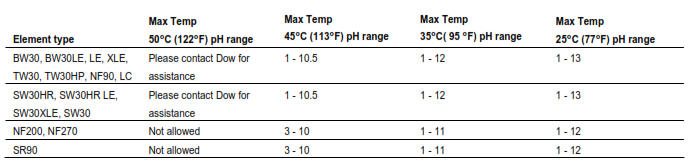

4- در طول سیرکولاسیون مواد شیمیایی در دستگاه اسمز معکوس، باید از عدم افزایش دما از حد مجاز مراقبت نمود. حداکثر دمای مجاز، بستگی به PH و نوع ممبران دارد. جدول زیر، اطلاعات لازم را در این خصوص ارائه می دهد:

|

جدول شماره (1) – بازه دما و PH قابل قبول در زمان شستشوی ممبرانها |

5- برای المنت های با قطر بیش از 6 اینچ، جهت جریان شستشوی ممبران می بایست با جهت جریان در حالت نرمال کارکرد دستگاه یکسان باشد. این قاعده، به جهت جلوگیری از تلسکوپی شدن ممبران تعیین شده است. حتی برای ممبرانهای با قطر کمتر از 6 اینچ هم رعایت این نکته توصیه شده است.

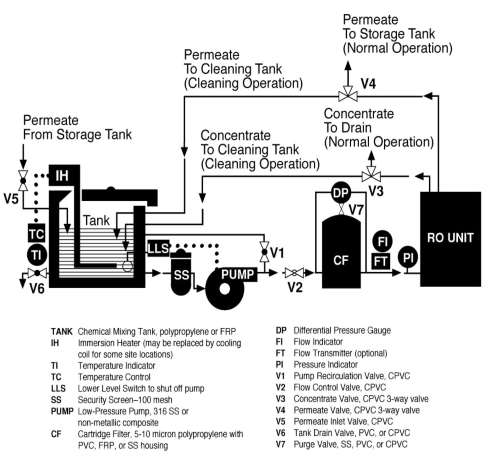

تجهیزات سیستم شستشوی ممبرانهای RO

تجهیزات مختلف برای سیستم شستشوی دستگاه تصفیه آب اسمز معکوس (RO) در شکل زیر نشان داده شده اند:

نکاتی در مورد انتخاب و طراحی تجهیزات سیستم شستشو را در نظر داشته باشید:

– مخزن محلول ماده شیمیایی می بایست از جنس پلی پروپیلن و یا FRP باشد.

– در نظر گرفتن درب و یا کاور متحرک و نیز گیج دما برای این مخزن از الزامات است.

– شستشوی ممبرانها در دمای بالاتر، اثربخشی آن را افزایش می دهد. توصیه می شود که میزان PH و دمای محلول شستشو مطابق معیارهای راهنمای جدول شماره (1) رعایت شود. از استفاده از محلول شستشو در دمای زیر 20 درجه سانتیگراد اجتناب شود. زیرا در این دما، اثربخشی محلول شستشو کاهش می یابد. ضمن اینکه برخی مواد شوینده با فرمولهای شیمیایی مشخص (مانند Sodium Lauryl Sulfate) در دمای پایین ممکن است رسوب کنند.

– در برخی مناطق جغرافیایی، ممکن است نیاز به سرمایش محلول شستشو داشته باشیم. بنابراین برای طراحی کامل سیستم شستشوی ممبرانها، می بایست هم الزامات گرمایش و هم الزامات سرمایش را در صورت نیاز در نظر داشته باشیم.

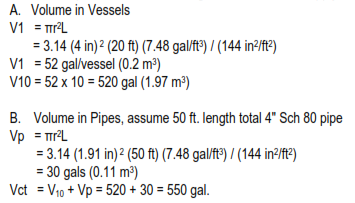

– به عنوان یک قاعده سرانگشتی برای تخمین حجم مخزن ذخیره محلول شستشو، می بایست حجم کل محفظه های تحت فشار ممبران (Pressure Vessel) ها را با کل حجم داخلی لوله و اتصالات مسیر رفت و برگشت سیستم شستشو جمع کنیم. به عنوان مثال، فرض کنید که یک سیستم RO شامل 10 پرشر وسل 8 اینچ که 6 المنت در هر کدام از آنها جای می گیرد، بوده و طول کل مسیر لوله کشی حدود 50 فوت و با سایز 4 اینچ یاشد. محاسبه تخمین حجم مخزن محلول شستشو به شرح زیر خواهد بود:

بنابراین برای مثال ذکر شده، حجم مخزن محلول شستشو را حدود 550 گالن (2.1 متر مکعب) در نظر می گیریم.

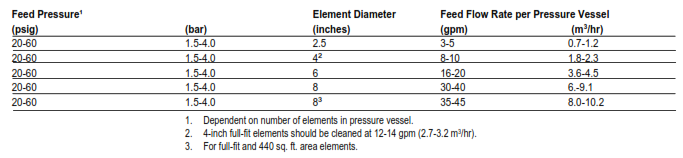

– سایز پمپ شستشوی ممبران های RO باید بر اساس دبی و فشارهای مشخص شده در جدول شماره (2) تعیین شود. فشارهای مشخص شده، با در نظر گرفتن فشار لازم برای غلبه بر افت فشارهای ناشی از لوله کشی و کارتریج فیلترها محاسبه شده اند. جنس قطعات به کار رفته شده در دستگاه پمپ باید از جنس استنلس استیل 316 و یا جنس کامپوزیت پلی استر غیر فلزی باشد.

|

جدول شماره (2) – دبی جریان توصیه شده برای هر پرشر وسل در زمان شستشوی ممبرانها |

– شیرالات، فلومتر و گیج فشار به تعداد مناسب و در محلهای مورد نیاز می بایست در نظر گرفته شده و نصب شوند. خطوط سیستم شستشوی RO می توانند از جنس لوله و یا شیلنگ باشد. اما به هر صورت، دبی جریان شستشو می بایست حداکثر 10 فوت بر ثانیه (3 متر بر ثانیه) باشد.

در مقاله بعد، به مراحل مختلف شستشوی ممبرانها و نکات مهم آن پرداخته خواهد شد.